2023.04.13

旋盤による鋳物加工のポイント①

弊社では年間に多くの生産改善・品質改善を行っております。

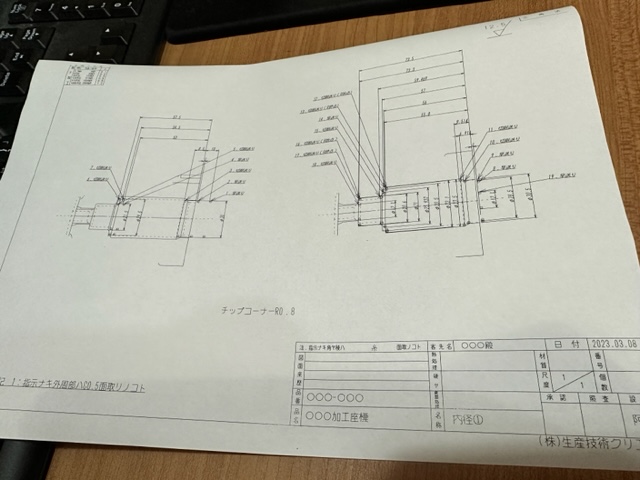

旋盤加工においては工具の動きをCAD検証し、無駄を排除した効率的な座標計算をしております。

鋳物は抜き勾配や角Rがあります。

素材寸法だけでプログラムを作成すると、無駄なエアーカットや無駄なパス数が発生していたり、急激に負荷が大きくなるポイントがあり、ビビリや工具寿命低減の原因になっている事が少なくありません。

加工中に一瞬工具が鳴くようなビビリが発生している時は、負荷が大きくなっている部分があるという事です。

その一瞬のビビリを抑えるために、全体の切削速度を落としてしまうのはもったいない事です。

CAD検証することで無駄なエアーカットを排除し、出来る限り負荷を一定にすることができ、切削条件の向上や工具寿命の改善に繋がります。

鋳物加工では、他にも気をつける点がございます。

1パスでは負荷が大きく2パスで加工をする際に、削りしろによっては1パスと2パスの削りしろを均等にしない方が良いケースがあります。

その理由ですが鋳物は表面硬度が高く、ある程度1パス目を多めの削りしろで加工をした方が、内部の硬度が下がっている部分に刃先が当たるため工具摩耗が少なくなります。

表面を軽く削る方が硬度が高い部分に刃先が接触するため、工具の摩耗が早くなるという事です。

特に「黒皮残り可」という製品は削りしろが少なく、表面だけをサラッと削るため、加工負荷が少ない割には工具の摩耗が早くなります。

その場合、出来る限りチップのコーナーRを大きくする事は当然ですが、面粗度が許される範囲で出来るだけ送りを上げ、刃先がワークに接触する距離を短くする事で、工具の摩耗を抑えられます。

回転数を下げてでも極力送りを上げる事がポイントです。