生産現場の

効率性や生産性を向上させ

利益が出る仕組みを

作ります

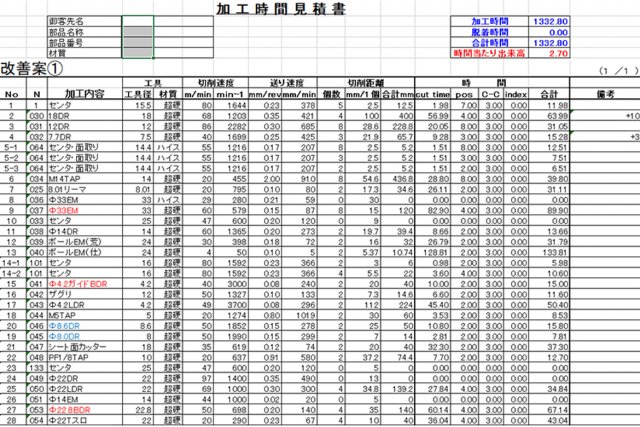

- 利益率を向上させたい。

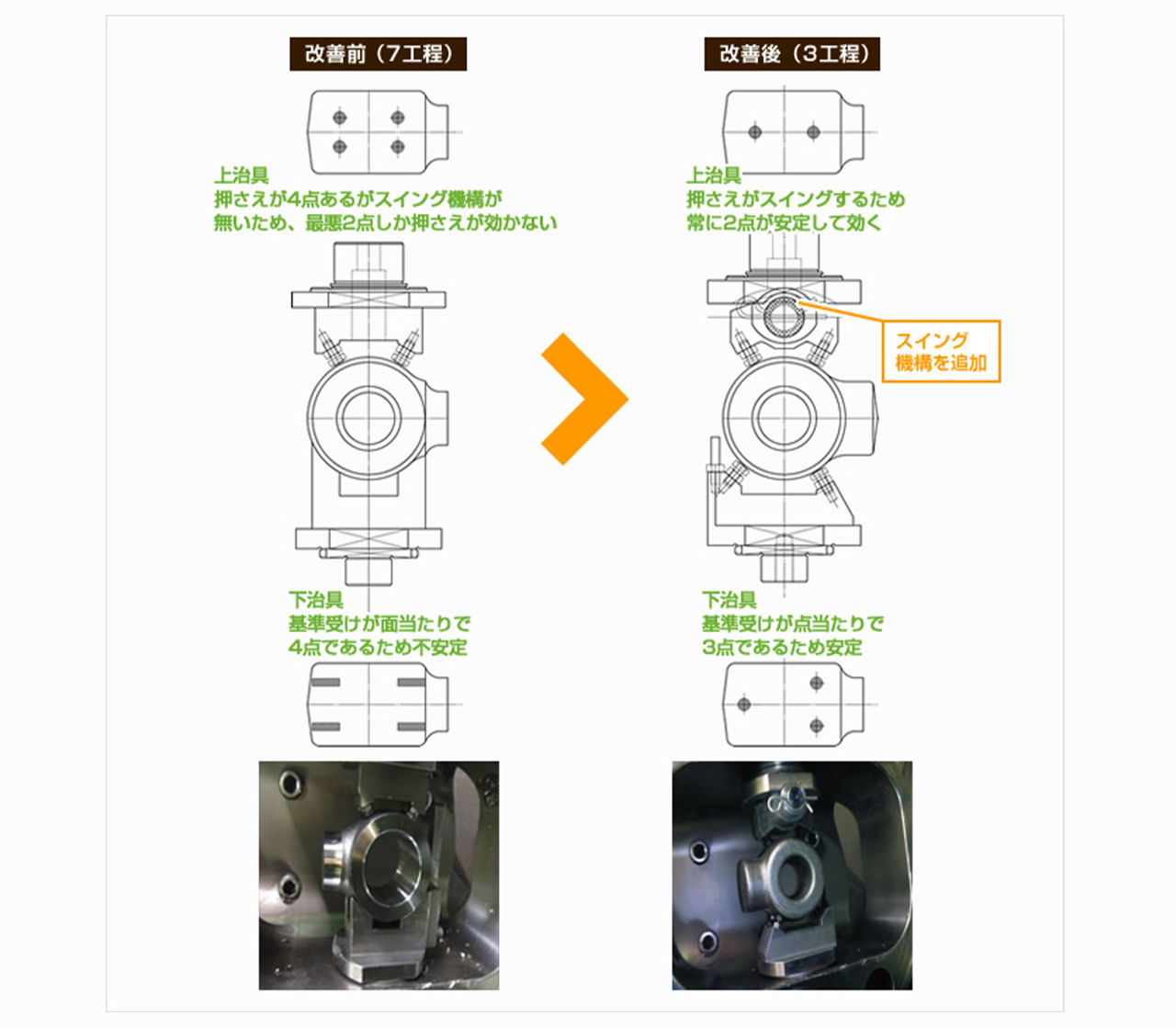

- 製品の品質を安定させたい。

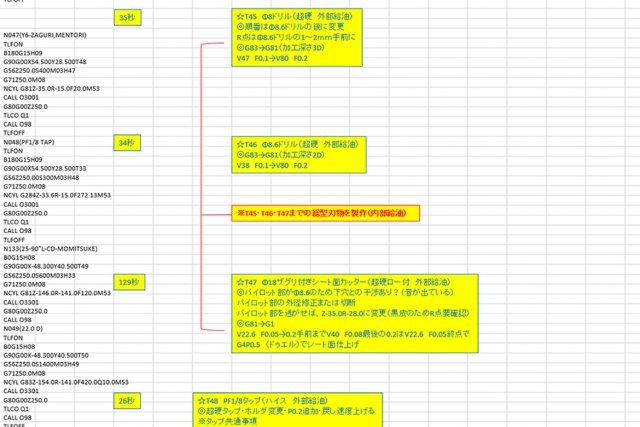

- 設備やオペレーターを増やさずに増産したい。

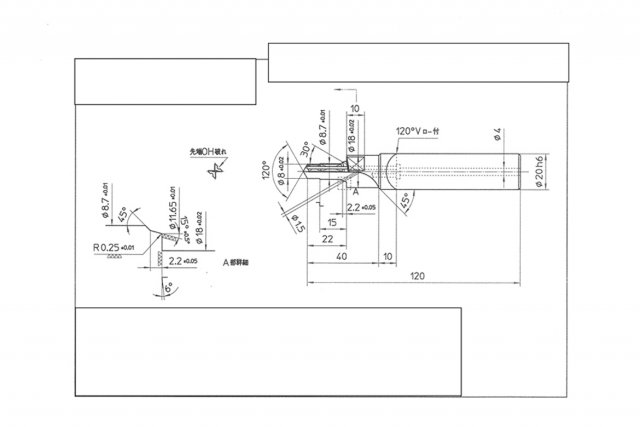

- 新規部品を製造するための技術的なアドバイスが欲しい。

- 新規部品を製造するための治具・装置・周辺機器が欲しい。

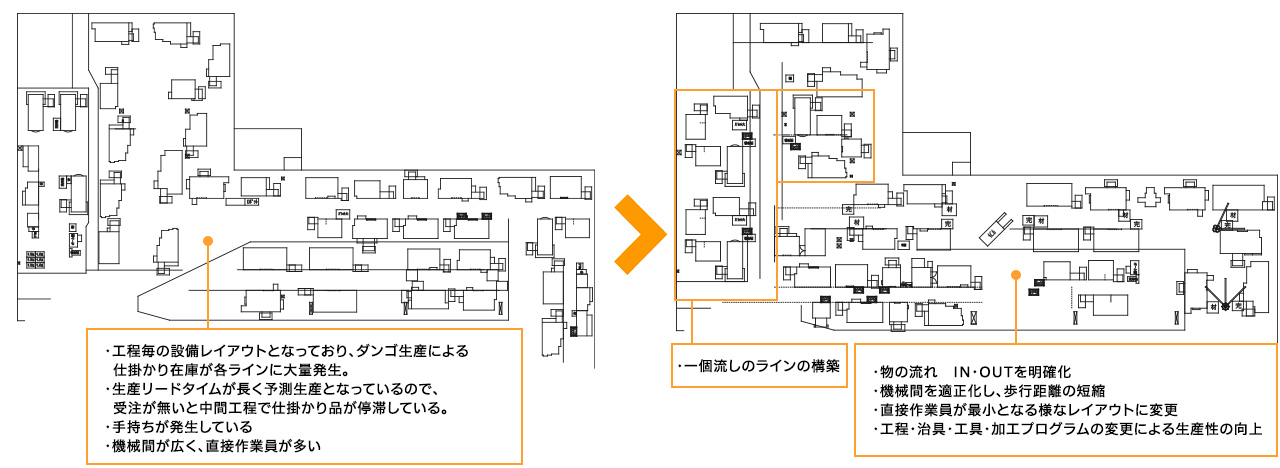

- 生産工程を改善して効率化を図りたい。

- 技術者を育てたい。

このような問題のある方へ

生産技術クリエイトは

会社の規模や社風に合わせた

改善策をご提案しています。

生産現場の効率化や生産性向上に関する

お悩みをお持ちの方は、

ぜひご相談ください。