2013.06.08

新規部品の工程・治具検証

新規部品の工程・治具検証を行っております。

前工程である旋盤工程の加工基準、チャッキング位置の検証から入ります。

このワークは異形物の約30キロの重量物であり、より正確な検証を必要とします。

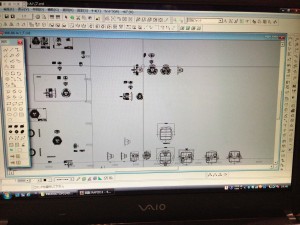

加工基準・把握する部位を決定するためにCADで検証し、高能率加工・品質の安定性を考慮して12インチ・15インチのチャックに取り付ける特殊爪を作図しました。

その後は後工程のマシニングセンター治具の検証に入ります。

一般的に2工程で加工する製品ですが、1工程で加工出来る治具を実現する為に、いろいろと検証中です。

なぜ1工程にこだわるのか?

1工程増えれば、着脱工数も1工程増えます。

この製品の場合、着脱にクレーンを使うほどの重量物ですので、着脱時間は最低でも60秒かかります。

月産500個→6000/年の生産数とすると、1工程分の着脱工数は6000(個)×60(秒)=360000(秒)→100時間の工数が発生します。

作業者の時間チャージが2000円の場合、100時間×2000円=20万円/年の人件費が発生します。

この時間が削減出来れば作業者はその分多台持ちが可能で、他の機械も稼働させる事が出来、一人あたりの稼ぎ高も向上します。

これは人件費のみの計算ですので、1工程分の着脱工数が減れば機械が着脱時に停止する時間も減る訳ですから、設備稼働率・生産性が向上し加工にかかる設備費も削減出来ます。

よって、1工程削減する為に治具が複雑化して製作費が10万円のコストアップとなっても、部品加工のコストは圧倒的に下がる事になります。

工程や治具の決定をする時は、さまざまな検証をして決定される事をお勧めします。